ラストの製造工程

process

ラストの製造工程

process

フットプリントの計測からラストの完成まで、製造工程をご覧いただけます。

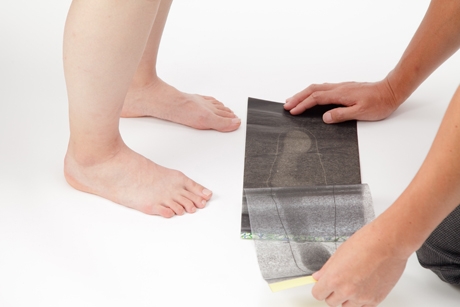

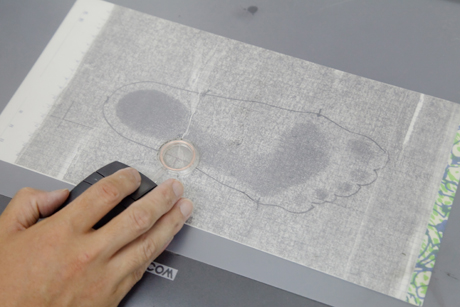

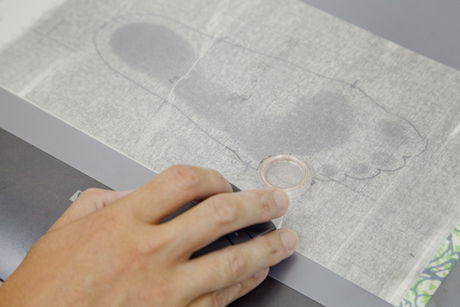

ポドトラックを使用し、立ちあがった時にどの部分に圧力が集中しているかをプリントした結果から、体重心や歩き方の癖などを読みとります。

メジャーを用いて足部の各ポイント(ボールガース、ウエストガース、スパンガース、ヒールガース、トップガース、ハイトガース、趾の高さ)の周径を計測します。

Casting Sockとメモリーフォームを用いた採型を行います。これはプラスティック包帯がロールになったもので靴下を履かせる様に巻き上げると巻きむらのない理想的なモデルを採ることができます。

YETIでCasting Sockの形状を0.1mm単位の制度で、3次元データに置き換え、コンピュータに取り込むことができます。

スキャニングされたデータがコンピュータに入力され、ラストライブラリーより最適なラストを、コンピュータが選択します。

コンピュータが選択した最適なラストにポドトラックデータや足部の計測結果を入力し、ラストの修正をコンピュータ上で修正します。

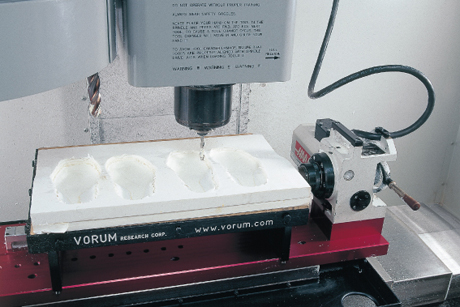

コンピュータデータから直接、切削機でラストを削りだすため、精密なラストを短時間(1個あたり10分弱)で削りだすことができます。

ラスト削りだしと同じ様に足底板も削りだします。足底板は1枚あたり5分弱で削りだすことができます。

弊社のCAD-CAMを用いたラスト削りだしは「適合性」「納期短縮」「復元性」を追求した新しいシステムです。

バンキフでは仮合わせなどの多くの工程を経て、お客様に合った世界に一つだけの靴を製作しています。

長時間ご使用いただくことで、歩き方はもちろん、足底の形は良い意味で変化してきます。

定期的に足の形状をチェックし、インソールを入れ替えることで、永年使い続けられる世界にひとつだけの靴を目指しています。

あらゆる症例に対応してまいりました故、お客様にとって最高の一足をぜひご利用ください。